बेसेमर प्रक्रिया

बेसेमर प्रक्रिया, पिघले हुए ढलवां लोहे (पिग आयरन) से बड़े पैमाने पर स्टील के उत्पादन के लिए पहली सस्ती औद्योगिक प्रक्रिया थी। इस प्रक्रिया का नाम इसके अविष्कारक हेनरी बेसेमर के नाम पर रखा गया जिन्होंने 1855 में इस प्रक्रिया का पेटेंट करवाया. स्वतंत्र रूप से इस प्रक्रिया की खोज विलियम केली ने 1851 में की थी।[1][2] इस प्रक्रिया को सैकड़ों सालों से यूरोप के बाहर भी इस्तेमाल किया जाता रहा है, लेकिन यह औद्योगिक स्तर पर नहीं होता था।[3] इसका मुख्य सिद्धांत पिघले लोहे पर हवा की फुहारें मार कर ऑक्सीकरण द्वारा लोहे की अशुद्धियों को दूर करना है। ऑक्सीकरण लोहे के द्रव्यमान के तापमान को भी बढ़ा देता है और इसे पिघली हुई अवस्था में बनाए रखता है।

मूल दुर्दम्य परत (बेसिक रिफ्रेक्टरी लाईनिंग) के उपयोग वाली प्रक्रिया को मूल बेसेमर प्रक्रिया या गिलक्रिस्ट थॉमस प्रक्रिया के नाम से जाना जाता है, यह नाम इसके अविष्कारक सिडनी गिलक्रिस्ट थॉमस के नाम पर पड़ा है।

विवरण

बेसेमर परिवर्तक

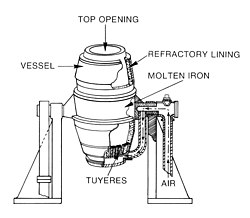

यह प्रक्रिया एक बड़े अंडाकार स्टील के पात्र में की जाती है जिसमें चिकनी मिट्टी या डोलोमाइट की परतें लगी होती हैं, इसे बेसेमर परिवर्तक कहा जाता है। इस परिवर्तक की क्षमता 8 से 30 टन पिघले लोहे की होती थी और सामान्य तौर पर इसे लगभग 15 टन भरा जाता था। इस परिवर्तक के शीर्ष पर एक ढक्कन लगा होता है जो उस तरफ खुलता है जहां वो पात्र से जुड़ा होता है, इससे लोहा अंदर डाला जाता है और तैयार उत्पाद बाहर निकाला जाता है। इसकी तली में बहुत से छिद्र बने होते हैं जिन्हें टूयिरीज कहा जाता है, इनके द्वारा परिवर्तक में हवा का दबाव डाला जाता है। यह परिवर्तक एक घूमने वाली धुरी पर रखा होता है ताकि पदार्थ डालने के लिए इसे घुमाया जा सके, परिवर्तन के दौरान यह बिल्कुल सीधा हो जाता है और फिर बाद में पिघली हुई स्टील को बाहर निकालने के लिए वापस घूम जाता है।

ऑक्सीकरण

ऑक्सीकरण प्रक्रिया सिलिकॉन, मैंगनीज, और कार्बन जैसी अशुद्धियों को ऑक्साइड्स के रूप में निकाल देती है। ये आक्साइड गैस के रूप में या ठोस लावे के रूप में निकल जाते हैं। परिवर्तक में लगी दुर्दम्य परतें भी परिवर्तन में भूमिका निभाती हैं - चिकनी मिट्टी की परतों का इस्तेमाल एसिड बेसेमर में किया जाता है, यह तब होता है जब कच्चे माल में हल्की फास्फोरस मिली होती है। डोलोमाइट का प्रयोग तब किया जाता है जब मूल बेसेमर में फास्फोरस ज्यादा मात्रा में होती है (डोलोमाइट के स्थान पर कई बार चूना पत्थर या मैग्नेसाइट की परतों का भी प्रयोग किया जाता है)- इसे गिलक्रिस्ट थॉमस परिवर्तक के नाम से भी जाना जाता है, यह नाम इसके अविष्कारक सिडनी गिलक्रिस्ट थॉमस के नाम पर पड़ा है। स्टील को आवश्यक गुणधर्म प्रदान करने के क्रम में, परिवर्तन पूरा होने के बात पिघले हुए स्टील में अन्य पदार्थ भी मिलाए जा सकते हैं, जैसे स्पीग्लेशियन [लोहे(Fe)-कार्बन(C)-मैग्नीज(Mn) मिश्रधातु]।

प्रक्रिया का प्रबंधन

आवश्यक स्टील का प्रारूपण हो जाने के बाद इसे बाहर डोई (लैडल) में डाल दिया जाता था और फिर इसे सांचों में स्थानांतरित किया जाता था और हल्का धातुमल पीछे रह जाता था। परिवर्तन प्रक्रिया जिसे "ब्लो" कहा जाता है, 20 मिनट में पूरी हो जाती थी। इस अवधि के दौरान अशुद्धियों के ऑक्सीकरण की प्रगति को परिवर्तक के मुंह से निकलने वाली लौ से आंका जाता था: लौ के गुणों की रिकॉर्डिंग के फोटोइलैक्ट्रिक तरीकों के आधुनिक उपयोग से अंतिम उत्पाद की गुणवत्ता नियंत्रण में ब्लोअर को काफी मदद प्राप्त हुई है। हवा के झोंके देने के बाद, तरल पदार्थ को वांछित बिंदु पर पुनः-कार्बनीकृत किया जाता था और वांछित उत्पाद के आधार पर अन्य मिश्रधातु पदार्थ मिलाए जाते थे।

पूर्ववर्ती प्रक्रियाएं

बेसेमर प्रक्रिया से पहले ब्रिटेन में ढलवां लोहे से कार्बन की मात्रा कम करने के लिए कोई प्रयोगात्मक विधि नहीं थी। स्टील का निर्माण कार्बन मुक्त बने लोहे में कार्बन जोड़ने की विपरीत प्रक्रिया द्वारा किया जाता था, जिसे आम तौर पर स्वीडन से आयात किया जाता था। यह निर्माण प्रक्रिया जिसे संयोजन प्रक्रिया कहा जाता है, इसमें लोहे की गर्म सलाखों को लकड़ी के कोयले के साथ पत्थर के बक्से में एक सप्ताह के लिए रखा जाता था। इससे ब्लिस्टर स्टील का उत्पादन होता था। प्रत्येक टन स्टील बनाने के लिए 3 टन मंहगा कोयला जलाया जाता था। ऐसे स्टील को सलाखों में ढालकर £ 50 से £ 60 (2008 में लगभग £ 3390 से 4070) प्रति टन के हिसाब से बेचा जाता था।[4] यद्यपि प्रक्रिया का सबसे कठिन और काम करने वाला भाग, लोहे का स्वीडन की मैल निकालने वाली भट्टियों में होता था।

इस प्रक्रिया को 18 वीं सदी में बेंजामिन हंटमैन की क्रूसिबल स्टील बनाने की तकनीक के आने के बाद परिष्कृत किया गया, इस तकनीक में तीन घंटे का अतिरिक्त फायरिंग समय लगता था और अतिरिक्त कोयलो की बड़ी मात्रा में आवश्यकता पड़ती थी। क्रूसिबल स्टील बनाने में ब्लिस्टर स्टील की छड़ों को टुकड़ों में तोड़ा जाता था और छोटी कुठालियों (एक पात्र) में पिघलाया जाता था, इन सभी कुठालियों में लगभग 20 किग्रा. पदार्थ आता था। इससे उच्च गुणवत्ता वाली क्रूसिबल स्टील का उत्पादन होता था लेकिन इससे लागत में वृद्धि आती थी। इस गुणवत्ता का स्टील बनाने में बेसेमर प्रक्रिया में आधा घंटा कम समय लगता है जबकि कोयले की जरूरत केवल शुरूआत में ढलवां लोहे के पिघलाने के लिए पड़ती है। शुरूआत में बेसेमर परिवर्तक £7 प्रति टन के हिसाब से स्टील का उत्पादन करते थे, यद्यपि शुरू में इसे लगभग £ 40 प्रति टन के हिसाब से बेचा जाता था।

इतिहास

इतिहासकार रॉबर्ट हार्टवैल बताते हैं कि 11 वीं सदी में सांग राजवंश ने ठंडे विस्फोट के तहत कच्चे लोहे को बार बार ढालने की "आंशिक अकार्बनिकरण" विधि का अविष्कार किया था।[5] इतिहासकार जोसफ नीडहैम और वेरटाइम यह स्वीकार करते हैं कि यह विधि, बेसेमर प्रक्रिया की पूर्ववर्ती प्रक्रिया थी। इस प्रक्रिया के बारे में पहली बार विद्वान और बहुश्रुत सरकारी अधिकारी सेन कुओ (1031-1095) ने 1075 में संक्षेप में बताया था, जब वह किझोउ के भ्रमण पर थे।[5] हार्टवैल कहते हैं कि शायद वह शुरूआती केंद्र जहां इसे प्रयोग में लाया जाता था, हेनान-हेबेई सीमा के पास कोई महान लौह उत्पादन क्षेत्र रहा हो। [5]

1740 में बेंजामिन हंट्समैन ने शेफिल्ड के हैंड्सवर्थ जिले की अपनी कार्यशाला में स्टील बनाने की क्रूसिबल तकनीक का विकास किया। इस प्रक्रिया ने इस्पात उत्पादन की मात्रा और गुणवत्ता पर बहुत बड़ा प्रभाव डाला।

सर हेनरी बेसेमर ने अपने इस अविष्कार की उत्पत्ति के बारे में अपनी आत्मकथा के 10वें और 11वें अध्याय में बताया है। इस किताब के अनुसार सिरेमिअन युद्ध के प्रकोप के बाद बहुत से अंग्रेज उद्योगपतियों और निवेशकों ने युद्ध तकनीकों में रूचि दिखाई और स्वयं बेसेमर ने तोपखाने के प्रोजेक्टाइल की ग्रूविंग के लिए एक तकनीक विकसित की ताकि वे बंदूक की बोर में राइफलिंग का प्रयोग किए बिना घूम सकें. उन्होंने 1854 में इस विधि का पेटेंट कराया और यह फ्रांस की सरकार के संयोजन से इसका विकास शुरू किया। फ्रांस के पॉलीगॉन में अपनी विधि के परीक्षण के सफल दिन के बाद उन्होंने क्लाउड-इटिनी माइनी के साथ बात की जिन्होंने कहा कि बड़े, भारी घुमाने वाले प्रोजेक्टाइल के प्रयोग में बंदूक की क्षमता एक मुख्य बाधा हो सकती है और विशेष रूप से "... वह (माइनी) नहीं मानते की 12-पाउंडर की कच्चे लोहे की बंदूक से 30-lb का शॉट फायर करने के लिए यह सुरक्षित नहीं है। असली सवाल जो उन्होंने कहा वो यह था कि क्या इतने भारी प्रोजेक्टाइल को सहन करने के लिए कोई बंदूक बनाई जा सकती है?" यही वह वजह थी जिसने बेसेमर को स्टील के बारे में सोचने पर मजबूर किया। उस समय स्टील को बनाना कठिन और मंहगा था और परिणाम स्वरूप इसका इस्तेमाल छोटे आइटम जैसे चाकू-छुरी और यंत्र बनाने में किया जाता था। जनवरी 1855 के शुरू में उन्होंने उस तरीके पर काम करना शुरू किया जिससे तोपखानों के लिए आवश्यक स्टील का बड़ी मात्रा में उत्पादन किया जा सके और अक्टूबर में उन्होंने बेसेमर प्रक्रिया से संबंधी अपना पहला पेटेंट फाइल किया।

उनकी आत्मकथा के अनुसार, बेसेमर ने पहले साधारण रिवरबेटरी भट्टी पर काम करना शुरू किया लेकिन एक परीक्षण के दौरान कुछ ढलवां सिल्लियां डोई की तरफ होकर भट्टी की गर्म हवा के ऊपर पहुंच गईं। जब बेसेमर ने उन्हें वापस डोई में डालने गए तो उन्होंने पाया कि वे अभी तक शैल थे: गर्म हवा ने सिल्लियों के बाहरी भागों को स्टील में बदल दिया था। इस महत्वपूर्ण खोज ने उन्हें भट्टी को पूरी तरह से फिर से बनाने पर विवश कर दिया ताकि वे विशेष वायु पंपों का उपयोग कर पिघले लोहे से उच्च-दाब वाली हवा गुजार सकें. सहज ज्ञान से तो यह मूर्खता लगती थी क्योंकि ऐसा करने से लोहा ठण्डा होगा, लेकिन एक्ज़ोथिर्मिक ऑक्सीकरण के कारण सिलिकॉन और कार्बन दोनो ही अतिरिक्त ऑक्सीजन के साथ प्रतिक्रिया करके गर्म लोहे से निकल जाते हैं, जिससे यह स्टील में बदल जाता है।

बेसेमर ने अपनी प्रकिया के लिए पेटेंट के लाइसेंस कुल £27,000 में पांच लौहस्वामियों को दिए, लेकिन लाइसेंसों ने वादे के अनुसार गुणवत्ता वाली स्टील का उत्पादन नहीं किया और बेसेमर ने £32,500 में इन्हें वापस खरीद लिया।[6] उन्होंने महसूस किया की यह समस्या लोहे की अशुद्धियों के कारण थी और निष्कर्ष निकाला कि इसका समाधान यह जानकार निकाला जा सकता है कि वायु का प्रवाह कब बंद करना है; ताकि अशुद्धियां जल जाएं और कार्बन की सही मात्रा बच जाए. हालांकि, प्रयोगों पर हजारों पाउंड खर्च करने के बावजूद उन्हें इसका उत्तर नहीं मिल सका। [7] स्टील के कुछ ग्रेड 78% नाइट्रोजन के प्रति संवेदनशील हैं जोकि स्टील से गुजर रही हवा का हिस्सा हैं।

एक साधारण मगर शिष्ट उपाय की खोज अंग्रेजी धातुशोधक रॉबर्ट फॉरेस्टर मुशेट ने की, जिन्होनें डीन के वनों में हजारों वैज्ञानिक रूप से मान्य प्रयोग किए थे। उनकी विधि के अनुसार जितना संभव हो सके सभी अशुद्धियों और कार्बन को पहले ही जला लेना चाहिए, फिर उचित मात्रा में स्पिजेलिशयन जोड़कर कार्बन औऱ मैग्नीज को पुनः जोड़ना चाहिए। इसने उत्पाद की आघातवर्धनीयता को बढ़ाकर तैयार होने वाले उत्पाद की गुणवत्ता को बेहतर बनाया- उच्च ताप पर इसके रोल करने और फोर्जिंग की क्षमता और इसे उपयोग की विशाल सारणी के लिए उपयुक्त बनाना.[8][9][10]

इस प्रक्रिया का लाइसेंस लेने वाली पहली कंपनी डाउलैस आयरन कंपनी थी। इस कंपनी ने पहली बार बेसेमर स्टील बनाने के लिए इस प्रक्रिया का उपयोग 1865 में किया।[11]

संयुक्त राज्य अमेरिका में पहली बेसेमर स्टील मिल 1855 में डेट्रॉइट के दक्षिण में लगभग 14 मील की दूरी पर मिशिगन के वेनडोटे में डेट्रॉइट नदी पर स्थापित की गयी। उत्तरी मीशिगन, विस्कॉन्सिन और मिन्नेसोटा से लौह अयस्क और ग्रेट लेक शिपिंग तक आसान पहुंच होने के कारण डेट्रॉइट, उत्तरी अमेरिका में स्टील का उत्पादन करने वाला शुरूआती शहर बन गया। डेट्रॉइट के ऑटोमोबाइल निर्माण केंद्र के रूप में विकास में इसका प्रमुख योगदान था।

पेटेंट की लड़ाई

बेशक, इस तरह के स्पष्ट मूल्य का पेटेंट आलोचना से नहीं बचा और बहुत से क्षेत्रों में उनके खिलाफ अशक्तता की बातें स्वतंत्र रूप से बहुत जोर देकर कही गयीं। लेकिन बेसेमर काफी भाग्यशाली रहे कि उन्होंने बिना कानूनी झगड़े के अपने पेटेंट को साबित किया, हालांकि उन्हें लगा कि एक पेटेंटी के अधिकार खरीद लेना उचित रहेगा, जबकि रॉबर्ट फोरेस्टर मुशेट के मामले में, वे गैर-भुगतान फीस के कारण 1859 में पेटेंट के चूक जाने की चिंता से मुक्त थे।

मुशेट की प्रक्रिया बिल्कुल जरूरी नहीं थी और बेसेमर ने 1865 में इसे सिद्ध कर दिया, उन्होंने केवल अपनी प्रक्रिया का उपयोग करके बनाई स्टील के नमूनों की एक श्रृंखला का प्रदर्शन किया, लेकिन बेसेमर की प्रक्रिया के साथ संयोजन के रूप में इसके निकट सार्वभौमिक अधिग्रहण के द्वारा मुशेट की प्रक्रिया के मूल्य दिखाए गए थे। मुशेट के पेटेंट की निरंतर के बारे में कुछ भी कह पाना मुश्किल है, लेकिन 1866 में रॉबर्ट मुशेट की 16 साल की बेटी लंदन में हेनरी बेसेमर के ऑफिस में पहुंची और यह तर्क दिया कि बेसेमर की सफलता उनके पिता के कार्य के परिणामों पर आधारित थी। बेसेमर ने मुशेट को सालाना 300 पाउंड की वार्षिक पेंशन का भुगतान करने फैसला किया, यह बहुत महत्वपूर्ण राशि थी और इसका भुगतान 25 वर्षों तक किया गया; और यह संभव है कि मुशेट द्वारा कानूनी कार्रवाई से बचने के लिए ऐसा किया गया हो। [9][12]

1866 में, बेसेमर ने लंदन के बेडफोर्ट स्ट्रीट पर रहने वाले अमेरिका के लोकोमोटिव इंजीनियर और पत्रकार जेरह कॉलबर्न को इंजीनियरिंग नाम का साप्ताहिक अखबार निकालने के लिए पैसे दिए। कॉलबर्न पर परोपकार करने वाले का नाम बहुत वर्षों बाद ही उजागर हो सका था। इंजीनियरिंग लांच करने के पहले, कॉलबर्न ने दी इंजीनियर के पन्नों के माध्यम से बेसेमर के स्टील के काम और स्टील निर्माण में समर्थन किया था।

महत्व

बेसेमर की प्रक्रिया ने लागत कम करके (इसकी शुरूआत में £40 प्रति टन से £6-7 प्रति टन) स्टील निर्माण में क्रान्तिकारी परिवर्तन किया, इसके साथ ही इसने इस महत्वपूर्ण कच्चे माल के उत्पादन के पैमाने और गति को भी बहुत बढ़ा दिया। इस प्रक्रिया से स्टील बनाने के काम में मजदूर वर्ग की आवश्यकता में भी कमी आयी। इसकी शुरूआत से पहले तक पुल या भवनों की रूपरेखा तैयार करने के लिए स्टील बहुत महंगा हुआ करता था और इसलिए पूरी औद्योगिक क्रांति के दौरान लोहे का उपयोग किया गया था। बेसेमर प्रक्रिया की शुरूआत के बाद स्टील और लोहे के मूल्य समान हो गये और अधिकतर निर्माता स्टील की तरफ मुड़ गए। सस्ते स्टील की उपलब्धता के कारण बड़े पुलों, रेलमार्गों, गगनचुंबी इमारतों और बड़े जहाजों के निर्माण के लिए इसका उपयोग किया जाने लगा। [13] अन्य महत्वपूर्ण स्टील उत्पाद- जो खुली भट्टी की प्रक्रिया का उपयोग करके भी बनते थे- स्टील केबल, स्टील सरिया और शीट स्टील थे, जिनसे बड़े, उच्च-दाब वाले बॉयलर और मशीनों के लिए भारी तनन वाले मजबूत स्टील का निर्माण संभव हुआ जिससे पहले की तुलना में अधिक शक्तिशाली इंजन, गियर, धुरे को बनाना संभव हो सका। स्टील की बड़ी मात्रा से अधिक शक्तिशाली बंदूको और सवारी डिब्बों, टैंकों, बख्तरबंद लड़ाकू वाहनों और नौसेना के जहाजों का निर्माण संभव हो सका। औद्योगिक स्टील से विशाल टरबाइन और जनरेटर का निर्माण हुआ जिससे पानी का दोहन और वाष्प-ऊर्जा का निर्माण संभव हो पाया। हेनरी बेसेमर की बड़े पैमाने पर स्टील के उत्पादन की इस सिद्ध प्रक्रिया द्वारा औद्योगीकरण का मार्ग प्रशस्त हुआ, जैसा कि 19वीं-20वीं सदी में देखा गया।

लुप्तप्रायता

अमेरिका में, इस पद्धति द्वारा वाणिज्यिक स्टील उत्पादन 1968 में बंद कर दिया गया। इस प्रक्रिया की जगह बेसिक ऑक्सीजन प्रकिया (लिंज़-डोनाविट्ज) ने ली, जो अंतिम रसायनविज्ञान पर बेहतर नियंत्रण प्रदान करती थी। बेसेमर प्रक्रिया के बहुत तेज होने के कारण (गर्मी के लिए 10-20 मिनट) रासायनिक विश्लेषण या स्टील में मिश्रधातु तत्वों के समायोजन के लिए बहुत कम समय मिलता था। बेसेमर परिवर्तक पिघले हुए स्टील से फास्फोरस को निपुणता से दूर नहीं करते थे; जैसे-जैसे कम-फास्फोरस वाला अयस्क और अधिक महंगा हुआ, परिवर्तन की लागत भी बढ़ती गयी। इस प्रक्रिया में केवल सीमित मात्रा में ही स्क्रैप स्टील को चार्ज किया जा सकता था जिससे लागत और अधिक बढ़ गयी, खासकर जब स्क्रैप सस्ता था। इलेक्ट्रिक आर्क फर्नेस तकनीक के इस्तेमाल ने बेसेमर प्रक्रिया को कड़ी टक्कर दी जिससे यह लुप्तप्राय होती गई।

इन्हें भी देखें

- ओपन हर्थ फरनेस, सीमेंस-मार्टिन प्रक्रिया

सन्दर्भ

- ↑ “Bessemer process”। Britannica 2: 168। (2005)। Encyclopedia Britannica। अभिगमन तिथि: 6 अगस्त 2005

- ↑ “Kelly, William”। Britannica 6: 791। (2005)। Encyclopedia Britannica। अभिगमन तिथि: 6 अगस्त 2005

- ↑ Ponting, Clive (2000), World History, A New Perspective, Pimlico, आई॰ऍस॰बी॰ऍन॰ 0-7126-6572-2

- ↑ "Purchasing Power of British Pounds from 1264 to Present". 2009. मूल से 19 सितंबर 2012 को पुरालेखित. अभिगमन तिथि January 14, 2011.

- ↑ अ आ इ Hartwell, Robert (1966-03). "Markets, Technology, and the Structure of Enterprise in the Development of the Eleventh-Century Chinese Iron and Steel Industry". The Journal of Economic History. 26 (1): 29–58. आइ॰एस॰एस॰एन॰ 0022-0507. मूल से 5 अक्तूबर 2016 को पुरालेखित. अभिगमन तिथि 24 नवंबर 2009.

|date=में तिथि प्राचल का मान जाँचें (मदद) पृष्ठ 54. - ↑ Bessemer, Sir Henry (1905). Sir Henry Bessemer, F.R.S. Offices of "Engineering,". पृष्ठ172.

- ↑ Anstis 1997, पृष्ठ 147.

- ↑ साँचा:DNB Cite

- ↑ अ आ "संग्रहीत प्रति". मूल से 22 अगस्त 2012 को पुरालेखित. अभिगमन तिथि 25 मार्च 2011.

- ↑ Anstis 1997, पृष्ठ 140.

- ↑ फ्रैंक्स, जूलियन, मेयर, कॉलिन और रोस्सी, स्टेफनो: दी ऑरिजनल एंड इवोल्यूशन ऑफ ओनरशिप एंड कंट्रोल, लंदन बिजनेस स्कूल, दिसंबर 2002, पी.19 [1] Archived 2011-06-29 at the वेबैक मशीन

- ↑ "संग्रहीत प्रति". मूल से 22 जनवरी 2011 को पुरालेखित. अभिगमन तिथि 25 मार्च 2011.

- ↑ Misa, Thomas J. (8 सितंबर 1998). A Nation of Steel: The Making of Modern America, 1865-1925. The Johns Hopkins University Press. आई॰ऍस॰बी॰ऍन॰ 0801860520. चैप्टर 1 ऑनलाइन Archived 2012-08-05 at archive.today

संदर्भग्रन्थ

- Anstis, Ralph (1997), Man of Iron, Man of Steel: Lives of David and Robert Mushet, Albion House, आई॰ऍस॰बी॰ऍन॰ 095113714X

बाहरी कड़ियाँ

- दी इंजिनियर, 15 अगस्त 1856.[मृत कड़ियाँ] उसकी प्रकिया का बेसमर वर्णन

- कैसे आधुनिक स्टील फर्नेस अपना कार्य करता है, पॉपुलर साइंस, मासिक, फरवरी 1919, पृष्ठ 30-31, गूगल बुक्स द्वारा स्कैन किया गया: http://books.google.com/books?id=7igDAAAAMBAJ&pg=PA30

- A retrospective of 20th century steel making technology[मृत कड़ियाँ]